W transporcie bliskim każdy szczegół ma znaczenie. Źle dobrane lub zaniedbane zawiesie może spowodować nie tylko przestój, ale i poważny wypadek. Właściwy dobór, eksploatacja i przeglądy zawiesi to nie tylko wymóg BHP, lecz przede wszystkim gwarancja bezpiecznej i wydajnej pracy.

Rodzaje zawiesi i ich zastosowanie

Dobór zawiesia zależy od rodzaju ładunku, warunków środowiskowych, sposobu podnoszenia oraz wymaganej nośności. Każdy typ ma swoje mocne i słabe strony – dlatego wybór musi być świadomy i poparty analizą ryzyka.

Zawiesia linowe (stalowe)

Wykonywane z ocynkowanych lin stalowych, stosowane do ciężkich i dużych ładunków. Cechują się wysoką odpornością na rozciąganie, lecz wymagają ochrony przed korozją i zgnieceniami. Trwałość zależy przede wszystkim od prawidłowego nawijania i unikania ostrych krawędzi.

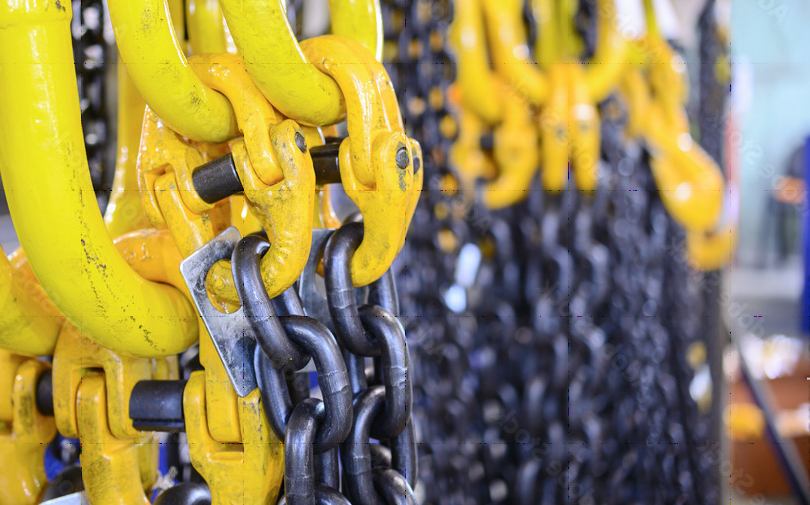

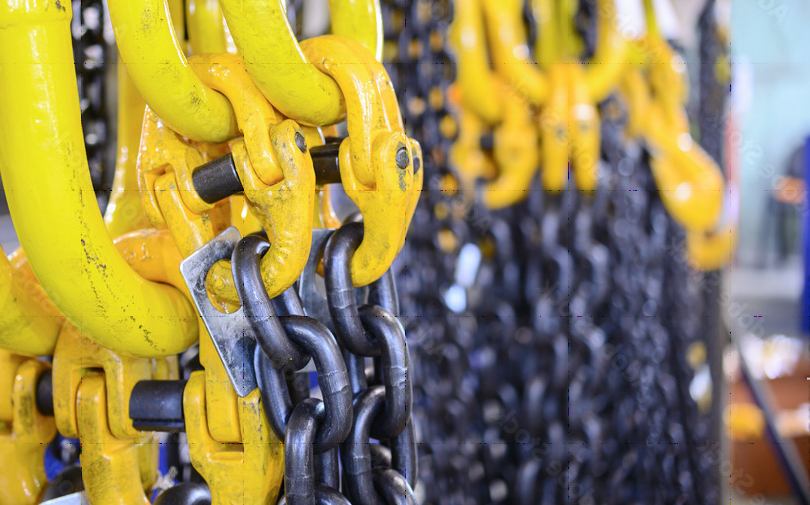

Zawiesia łańcuchowe

Zbudowane z hartowanych ogniw stalowych, idealne do pracy w wysokiej temperaturze i trudnych warunkach przemysłowych. Bardzo odporne na uszkodzenia mechaniczne, choć cięższe od innych typów. Regularna kontrola ogniw pod kątem mikropęknięć jest obowiązkiem użytkownika.

Zawiesia tekstylne (poliestrowe, pasowe)

Wykonane z lekkich włókien syntetycznych, delikatne dla powierzchni ładunków. Idealne tam, gdzie liczy się czystość, precyzja i niska masa własna. Wrażliwe na chemikalia i wysoką temperaturę, wymagają ostrożnej eksploatacji.

Zawiesia specjalne

Obejmują zawiesia magnetyczne, próżniowe i kombinowane. Stosowane przy niestandardowych ładunkach, takich jak blachy, szkło czy elementy o skomplikowanych kształtach. Wymagają regularnych prób i kalibracji systemów zabezpieczających.

Najczęstsze błędy przy doborze zawiesi

Nieprawidłowy dobór to główna przyczyna wypadków przy podnoszeniu ładunków. Poniżej lista najczęstszych pomyłek i ich konsekwencji.

- Zbyt mały dopuszczalny udźwig (WLL) – zawiesie może ulec rozerwaniu pod nadmiernym obciążeniem.

- Nieprawidłowy kąt rozwidlenia – zbyt duży kąt zwiększa siły działające na cięgna, co prowadzi do ich przeciążenia.

- Brak etykiety – uniemożliwia identyfikację parametrów i uniża bezpieczeństwo eksploatacji.

- Stosowanie w nieodpowiednich warunkach – wysoka temperatura, chemikalia lub ostre krawędzie mogą osłabić materiał.

- Brak kontroli przed użyciem – drobne uszkodzenia, niewidoczne na pierwszy rzut oka, mogą szybko doprowadzić do awarii.

Każdy z tych błędów zwiększa ryzyko wypadku, a tym samym odpowiedzialność pracodawcy i operatora.

Zasady bezpiecznej eksploatacji zawiesi

- Sprawdzaj zawiesie przed każdym użyciem – wystarczy krótka kontrola wizualna, by wychwycić przetarcia, deformacje lub pęknięcia.

- Nie przekraczaj dopuszczalnego obciążenia WLL - parametr ten określa maksymalne bezpieczne obciążenie – jego przekroczenie grozi zerwaniem zawiesia.

- Unikaj szarpnięć i obciążeń dynamicznych - nagłe uderzenia siły mogą przekroczyć dopuszczalne naprężenia nawet przy poprawnym doborze.

- Nie używaj zawiesi bez etykiet i tabliczek znamionowych - brak oznaczenia uniemożliwia identyfikację parametrów i jest niedopuszczalny w świetle przepisów BHP.

- Przechowuj zawiesia w odpowiednich warunkach - po pracy zawiesia powinny być czyste, suche i odwieszone na stojakach – z dala od źródeł ciepła i substancji chemicznych.

Zagrożenia wynikające z niewłaściwej eksploatacji

Nieprawidłowe użytkowanie zawiesi prowadzi do szeregu zagrożeń, które mogą mieć tragiczne skutki.

- Upadek ładunku – grozi utratą zdrowia lub życia oraz zniszczeniem towaru.

- Uszkodzenie urządzenia dźwignicowego – przeciążenie może zdeformować hak, cięgno lub bęben wciągnika.

- Koszty przestojów – każda awaria powoduje wstrzymanie pracy i straty finansowe.

- Odpowiedzialność prawna – brak przeglądów lub niewłaściwy dobór zawiesi może skutkować karami administracyjnymi i odpowiedzialnością karną.

Wypadki z udziałem zawiesi to jedne z najgroźniejszych zdarzeń w transporcie bliskim – a ich przyczyną niemal zawsze jest zaniedbanie.

Dobre praktyki w utrzymaniu zawiesi

Prowadź rejestr zawiesi.Numeracja i ewidencja pozwalają śledzić historię przeglądów i łatwo identyfikować egzemplarze do wymiany.

- Stosuj osłony ochronne - miękkie nakładki lub narożniki chronią zarówno zawiesie, jak i ładunek przed przecięciem.

- Kupuj zawiesia z certyfikatami CE i zgodnością z normami PN-EN - to gwarancja, że spełniają wymogi wytrzymałościowe i jakościowe.

- Szkol operatorów i personel - nawet najlepsze zawiesie nie pomoże, jeśli pracownik nie wie, jak go poprawnie używać.

- Korzystaj z autoryzowanych serwisów - profesjonalny przegląd to inwestycja w bezpieczeństwo i uniknięcie kosztownych awarii.

Przeglądy i badania zawiesi

| Rodzaj przeglądu | Częstotliwość | Wykonawca | Opis |

|---|---|---|---|

| Codzienny (wizualny) | Przed każdym użyciem | Operator | Kontrola widocznych uszkodzeń i deformacji. |

| Okresowy | Co 6–12 miesięcy | Osoba uprawniona | Szczegółowa ocena techniczna i pomiarowa zawiesi. |

| Nadzwyczajny | Po przeciążeniu, upadku lub naprawie | Serwis / Inspektor | Ocena integralności po zdarzeniu awaryjnym. |

Każdy przegląd musi zakończyć się protokołem. Brak dokumentacji może skutkować mandatem lub decyzją UDT o wstrzymaniu pracy.

Podsumowanie

Zawiesia to niepozorny, ale kluczowy element procesu podnoszenia. Ich dobór i eksploatacja muszą opierać się na wiedzy, doświadczeniu i przestrzeganiu norm. Pamiętaj — zawiesie łączy bezpieczeństwo z odpowiedzialnością. Regularne przeglądy, właściwe użytkowanie i szkolenia to najlepsza inwestycja w bezpieczną pracę.