Strona główna

Wykonujemy prace serwisowe w następującym zakresie:

- remonty bieżące i kapitalne dźwignic, podtorzy w tym wymianę szyn oraz ich rektyfikację,

- naprawy konstrukcji nośnych dźwignic, mechanizmów, wymiany lin, wymianę i regenerację kół jezdnych,

- montaże suwnic, żurawi, wciągników, wciągarek, zasilania suwnic, żurawi, wciągników i wciągarek

- modernizacje istniejących suwnic i żurawi do najnowocześniejszych standardów

- konserwację bieżącą suwnic, żurawi, wciągników i wciągarek

- pomagamy w ocenie stopnia zużycia szyn.

Realizujemy również następujące usługi:

- doradztwa w zakresie doboru urządzeń, weryfikacji ofert

- oględzin i ekspertyz już zamontowanych urządzeń

- nadzoru nad montażem i uruchomieniem

- wytwarzania konstrukcji stalowych takich jak podtorza, dźwigary, trawersy

- atestacji zawiesi pasowych i wężowych, zawiesi łańcuchowych, zawiesi linowych, chwytaków do blach oraz chwytaków magnetycznych wszystkich producentów

- przeglądów i napraw chwytaków i trawers podciśnieniowych

Kontakt:

- e-mail: Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Serwis

- - naprawa mechanizmów

- - wymiana lin

- - regeneracja i wymiana kół jezdnych

- - naprawa konstrukcji nośnych

Konserwacja

- - konserwacja bieżąca

- - konserwacja kompleksowa

- - przeglądy 10 letnie

- - przeglądy specjalne

Częsci zamienne

- - części zamienne systemów zasilania

- - części zamienne wciągników i wciągarek

- - liny, układacze lin

Oferta tekst

Podkategorie

Suwnice

Modułowe systemy suwnicowe PROFI P200, P300, P400, P500

Łatwe w montażu zarówno w nowych halach jak i w starych budynkach adoptowanych na potrzeby produkcyjne.

Niezależne systemy suwnicowe PROFI montowane są zawsze na osobnym torowisku, przy

wykorzystaniu dostarczanych przez producenta słupów i torów jezdnych.

System ten eliminuje koszty przystosowania dokumentacji budynku i systemu suwnicowego do stanu faktycznego.

Konstrukcja nośna suwnicy może być wsparta na odpowiednich rozmiarów blokach fundamentowych,

bez konieczności wylewania kosztownego zbrojonego fundamentu, lub umieszczona

bezpośrednio na posadzce hali, jeśli spełnia ona wymogi producenta co do jakości i grubości warstwy betonu.

Komponenty systemu mogą być w łatwy sposób dostosowywane do wymagań inwestora.

Dostępne w różnych rozmiarach i nośnościach: od 500 kg do 10 000 kg.

Rozstaw: (długość dźwigara suwnicy) do 15 m.

Rozstaw pomiędzy słupami wsporczymi torowiska do 10 m (torowisko może być wydłużane do dowolnej długości).

Suwnice jeżdżące po torowisku lub podwieszane pod torowiskiem w zależności od potrzeb użytkownika.

Uchwyty magnetyczne

MAGNESY STAŁE WALMAG MAGNETICS

W trwałych uchwytach magnetycznych można znaleźć

silnie namagnesowane materiały, które dzięki

odpowiedniemu ustawieniu potrafią mocować stal

magnetyczną. W normalnych warunkach nie tracą swojej

siły magnetycznej. Włączanie i wyłączanie systemu

realizowane jest przez przesuwanie systemu wewnętrznego

z magnesami trwałymi. Proces sterowany jest

ręcznie za pomocą dźwigni.

Zalety trwałego systemu mocowania:

Urządzenie nie jest zależne od energii elektrycznej,

użytkownik nie ponosi żadnych dodatkowych

kosztów eksploatacji.

Łatwy montaż, możliwość szybkiego przemieszczenia

uchwytu na inną maszynę według potrzeb.

Trwały system magnetyczny nie wytwarza energii

cieplnej, dzięki czemu nie dochodzi do deformacji

cieplnych płyty magnetycznej lub przedmiotu

obrabianego, umożliwiając tym samym bardziej

precyzyjną obróbkę.

Solidne wykonanie zapewniające długą żywotność

bez potrzeby konserwacji.

Wady trwałego systemu mocowania:

Gorsze rozwiązania dotyczące mocowania elementów

o dużych wielkościach.

Nie jest przeznaczony do mocowania zbyt ciężkich

przedmiotów obrabianych.

Przełącznik mechaniczny utrudnia jego zastosowanie

w automatycznych liniach produkcyjnych.

Nie jest przeznaczony do obróbki przedmiotów przy

temperaturze przekraczającej 80 °C.

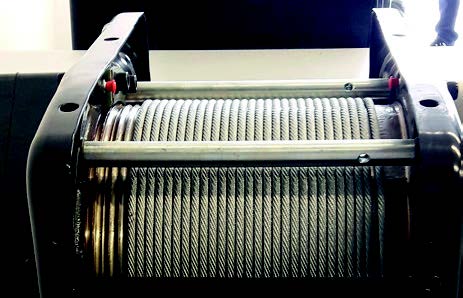

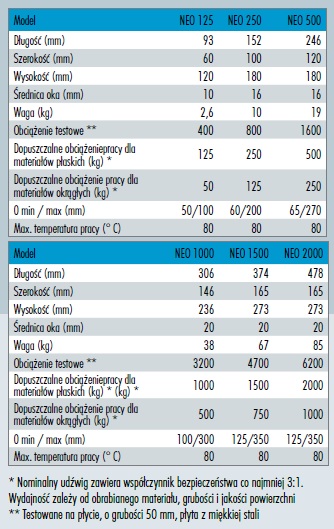

NEOLIFT:

Siły podnoszenia:

- 125 kg

- 250 kg

- 500 kg

- 1000 kg

- 1500 kg

- 2000 kg

= Nowoczesna konstrukcja z długą żywotnością nawet

w warunkach ciężkiej pracy

= lekka klasyczna obudowa

= solidny uchwyt przełączający z blokadą bezpieczeństwa

= ogromny udźwig dzięki wysokiej energii magnesów

neodymowych

= współczynnik bezpieczeństwa 3:1

= indywiduale testowane i certyfikowanie dla każdego

magnesu

= zwiększona odporność na szczelinę powietrzną

= odpowiedni do płaskichi okrągłych materiałów

= ekonomiczne przełącznie dźwigni jedną ręką

= wytrzymały, niskie koszty utrzymania

= wyprodukowano w Czechach zgodnie z normą CE

i EN13155

ELEKTROMAGNESY WALMAG MAGNETICS:

Pole magnetyczne w takich uchwytach wytwarzane jest

przez działanie cewek zasilanych prądem stałym. Elektromagnesy

można wyposażyć w jednostkę kontrolną,

która umożliwia szybkie namagnesowanie oraz przede

wszystkim łatwe rozmagnesowanie obrabianego

przedmiotu.

Zalety systemu elektromagnetycznego:

W zależności od wielkości cewek elektromagnesy

wytwarzają bardzo silne pole magnetyczne umożliwiające

trwałe zamocowanie przedmiotu obrabianego.

Elektromagnesy wytwarzają wysokie pole magnetyczne.

Można więc bezpiecznie zamocować nawet

elementy o nierównej powierzchni.

Uchwyty można wyposażyć w nowoczesne systemy

sterujące z płynną regulacją siły namagnesowania,

które potrafią sterować cyklem rozmagnesowania.

Możliwość wykonania uchwytu o jakimkolwiek rozmiarze

przeznaczonego do mocowania elementów

o różnych wielkościach.

Sterowanie ręczne, automatyczne lub kombinacja

obu.

Wady systemu elektromagnetycznego:

Uchwyt trzeba ciągle utrzymywać pod napięciem.

Ze względów bezpieczeństwa potrzebne jest podczas

niektórych operacji zastosowanie rezerwowego

źródła napięcia (akumulatorów).

Cewki wewnątrz uchwytu wytwarzają pod napięciem

energię cieplną, która może mieć negatywny wpływ

na precyzyjność obróbki.

SYSTEMY ELEKTROPERMANENTNE WALMAG MAGNETICS:

Elektropermanentne systemy mocowania łączą w sobie

technologie permanentne oraz elektropermanentne.

Korzystają z cechy właściwej dla materiałów ferromagnetycznych,

które przechodzą do stanu trwałego

namagnesowania przez krótkie działanie silnego prądu

stałego. W tym stanie nie potrzebują źródła zewnętrznego.

Podczas rozmagnesowania do urządzenia

doprowadzany jest prąd zmienny, który materiał ferromagnetyczny

znowu rozmagnesuje. Prąd elektryczny

potrzebny jest więc tylko do mocowania i zdejmowania

obrabianego przedmiotu.

Korzyści elektropermanentnego systemu magnetycznego:

Duża siła mocowania umożliwiająca uchwycenie

przedmiotu nawet podczas ciężkich operacji frezowania.

Wysoki poziom bezpieczeństwa – urządzenie nie

jest zależne od energii elektrycznej. Zanik prądu nie

zmienia stanu namagnesowania.

Minimalne zużycie energii elektrycznej.

Sterowanie uchwytu za pomocą jednostki sterującej

dające możliwość zastosowania urządzenia w automatycznych

liniach produkcyjnych.

W pozycji włączonej/wyłączonej nie dochodzi do

zmiany temperatury.

Nie dochodzi też do żadnych deformacji przedmiotów

obrabianych spowodowanych różnicami temperatur,

co oznacza, że urządzenie nie ma żadenego

negatywnego wpływu na precyzję obróbki.

Możliwość wykonania uchwytu o jakimkolwiek rozmiarze

przeznaczonego do mocowania elementów

o różnych wielkościach.

Wady elektropermanentnego systemu magnetycznego:

Wyższa cena.

W przeciwieństwie do elektromagnesów odznacza

się większą wrażliwością na lukę między uchwytem a

elementem mocowanym.